【Head Office】

住所: 〒102-0072 東京都千代田区飯田橋3-11-22 ヤマギビル4F

Address: 4F, Yamagi Bldg., 3-11-22, Iidabashi, Chiyoda-ku, Tokyo 102-0072 JAPAN (Postal Code: 102-0072)

【 電話: 03-6913-6528 / Phone Number: -81-3-6913-6528 】

【 ファックス: 03-6913-6529 / FAX Number: -81-3-6913-6529 】

- 商品情報

- 塗工・機能膜・フィルム形成

- 試験・測定機器・機械加工比較見本

- ノズル

- オーブン・硬化乾燥炉

- 膜厚計

- 現場塗装

- 隠ぺい率試験紙

- オンラインセミナー

- 技術資料

- カスタマーサポート

- Try & Rent

- COTEC STORE

- 塗装技術.com

- 社員ブログ

- 会社案内

- お問い合わせ

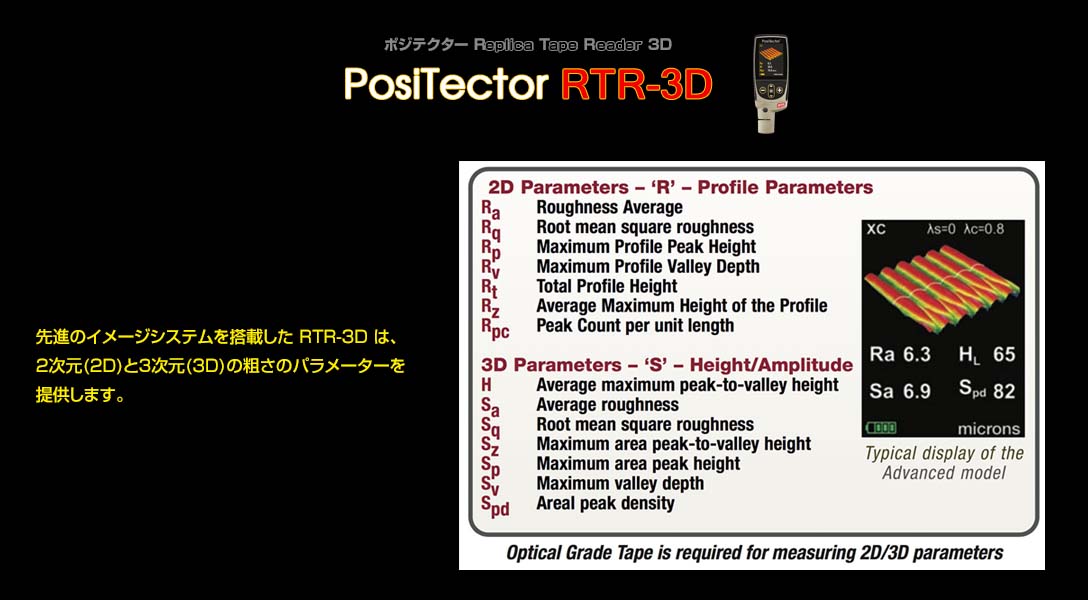

PosiTector Replica Tape Reader - PosiTector Platform

ポジテクタ―RTR

パワーツール

パワーツール

(電動工具。ブリストルクリーナーなど)

による処理面の測定実験報告(2)

この製品に関するページ

比較 or 類似製品例

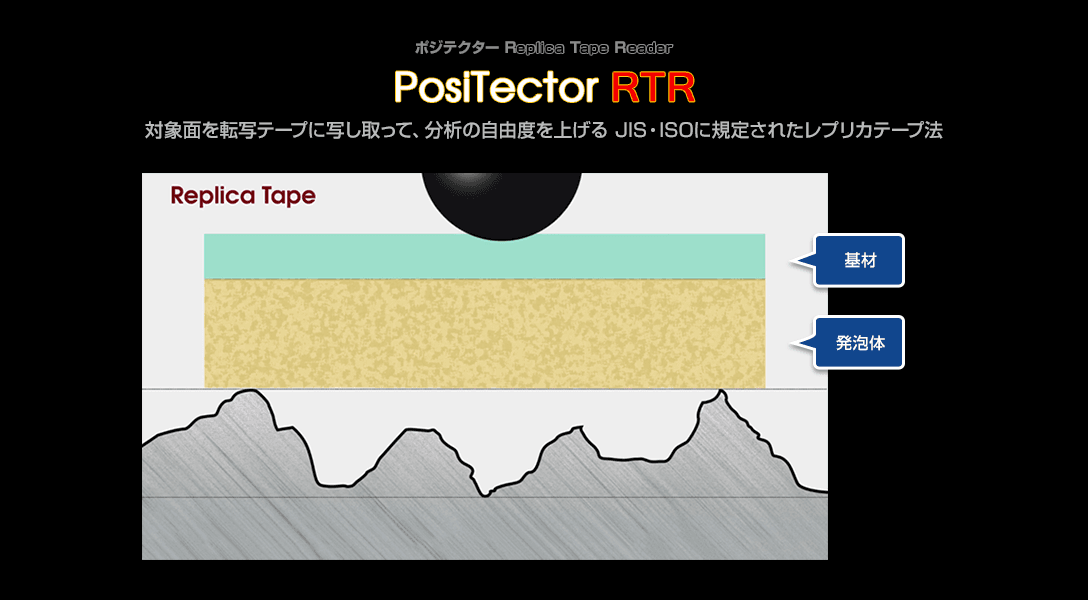

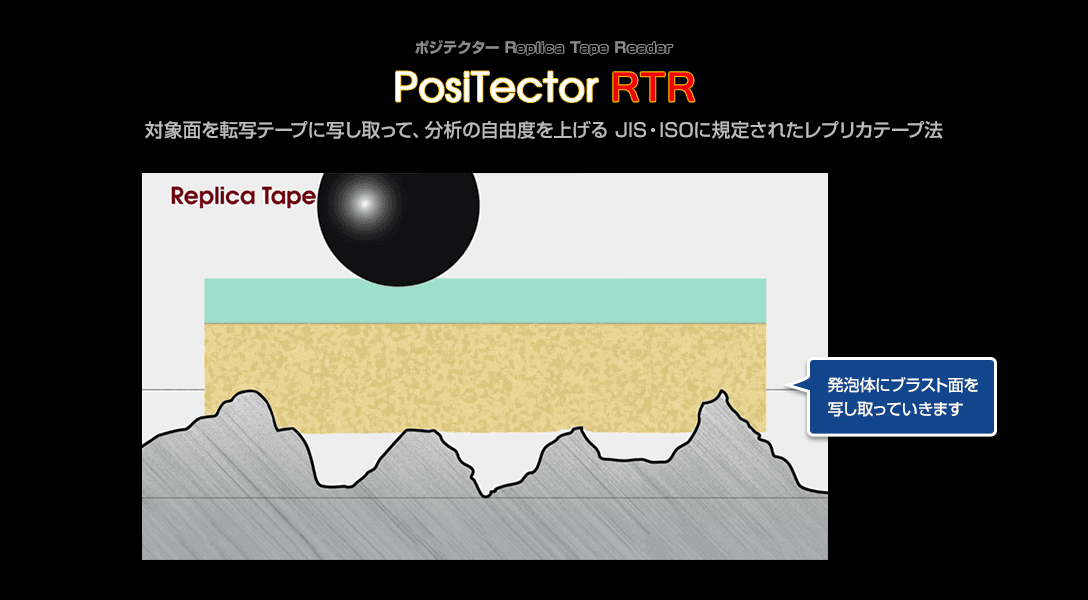

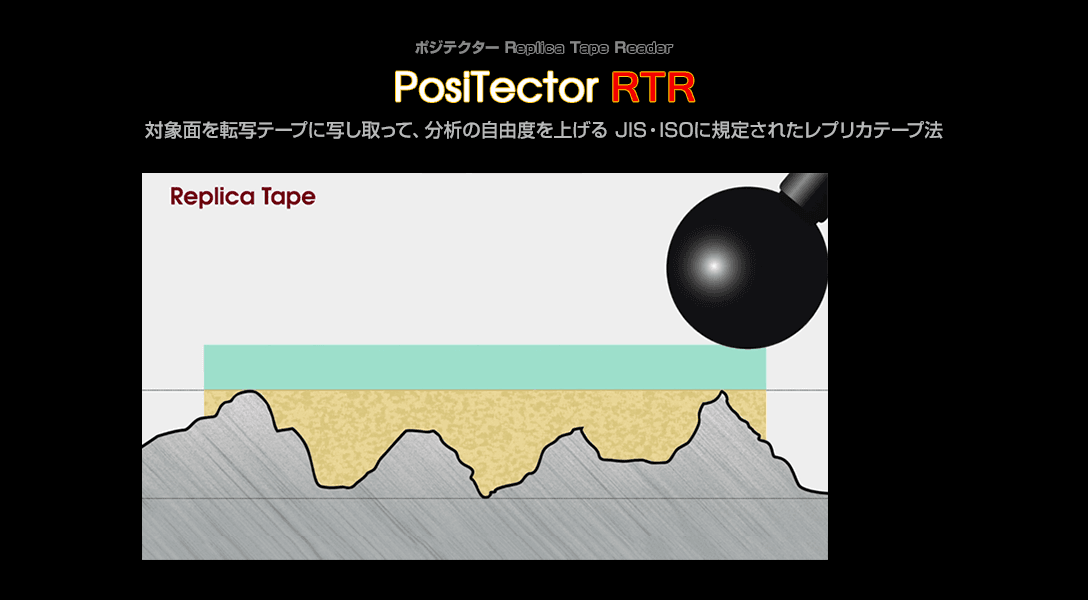

概要

パート1に引き続き、ハンドパワーツール(電動工具)、すなわちエアニードルスケーラ、ブラシクリーナー、およびロートピーンスケーラによって形成された表面形状の評価方法についてご案内します。

電動工具による表面プロファイルには、方向(筋目=スジ状の反復する模様)による偏りが存在することを、パート1では確認しました。

パート2では、その偏りに注意しながら評価方法を確認していきます。

筋目の方向により生じる偏り

測定試験終了後にデータを分析したところ、携帯型触針式粗さ計で得られた結果は、試験片の筋目の方向により生じる偏りに大きく影響されているようでした。これは、ブリストルクリーナーで処理した試験片で最も顕著にみられ、ルートニードルスケーラーで処理した試験片では、その影響の程度は低くなりました。

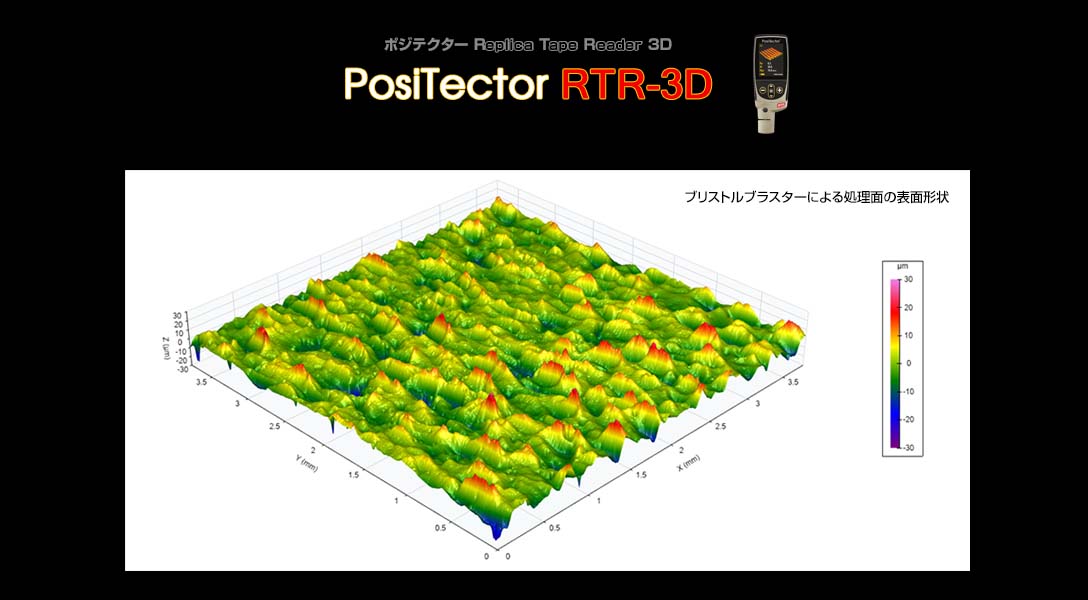

ブリストルクリーナーで処理された表面の最初の3D画像である図9は、ブリストルクリーナーが試験片に適用された方向に対応する左から右へのスジを示し、本質的にその一般的な方向に並ぶ谷やピークを作ります。

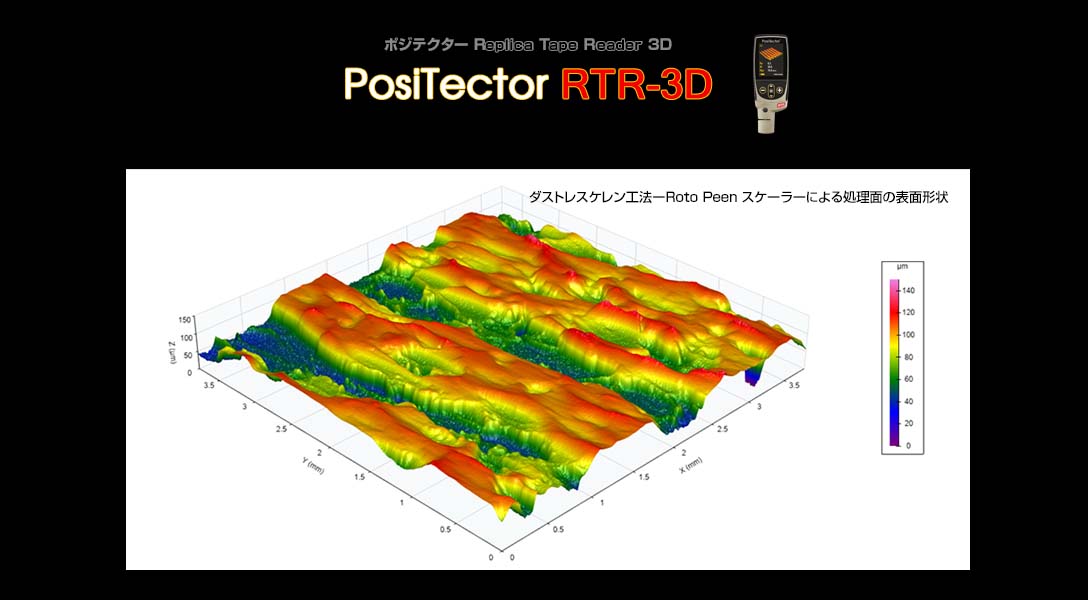

図10の3D画像は、ロートピーン・スケーラーによる処理面で、同様の特徴が見られます。

触針式粗さ計で得られる結果に及ぼす影響を確認するため、筋目の方向により生じる偏りに特に注意を払いながら、ブラシクリーナーで準備したパネルについて追加の測定試験を行いました。

追加試験…筋目の方向により生じる偏りを考慮した測定

この追加測定試験は、携帯型触針式粗さ計を用いて、ブリストルクリーナーによって生じる筋目に沿った状態で4回、筋目に直交する方向で4回測定することによって行われました。そして、2つの値、Rpc(線形ピークカウント)とRzを平行方向と直交方向で測定して比較してみました。その結果は以下の図11と図12に示します。

筋目の方向に沿って測定した場合と、筋目に直行する方向で測定した場合では、明らかに異なる結果が得られました。この方法で測定した場合、方向性の偏りが考慮されていない、あるいは意識されていない場合には、表面形状の特性評価が不適切になる可能性があります。このままでは、塗装が不適切になったり、下地処理として不十分である可能性があります。レプリカテープやデプスマイクロメーターによる測定では、方向による違いに影響されていませんでした。

この筋目によって生じる方向による偏りに対処する方法が記載されているかどうかを判断するため、使用したブリストルクリーナーとロートピーンスケーラの使用説明書を参照してみましたが、どちらの取扱説明書にも、方向性の偏りや表面の反復性のある筋目の発生について説明した具体的な指示は見つかりませんでした。ロートピーンスケーラの取扱説明書には、表面処理に関して、"ピーニングの範囲を均一にするために、円運動または振動運動を全領域に渡って使用する"と記載されていましたが、生じた方向性の偏りに対処・防止するような使用上の指示・提案はありませんでした。

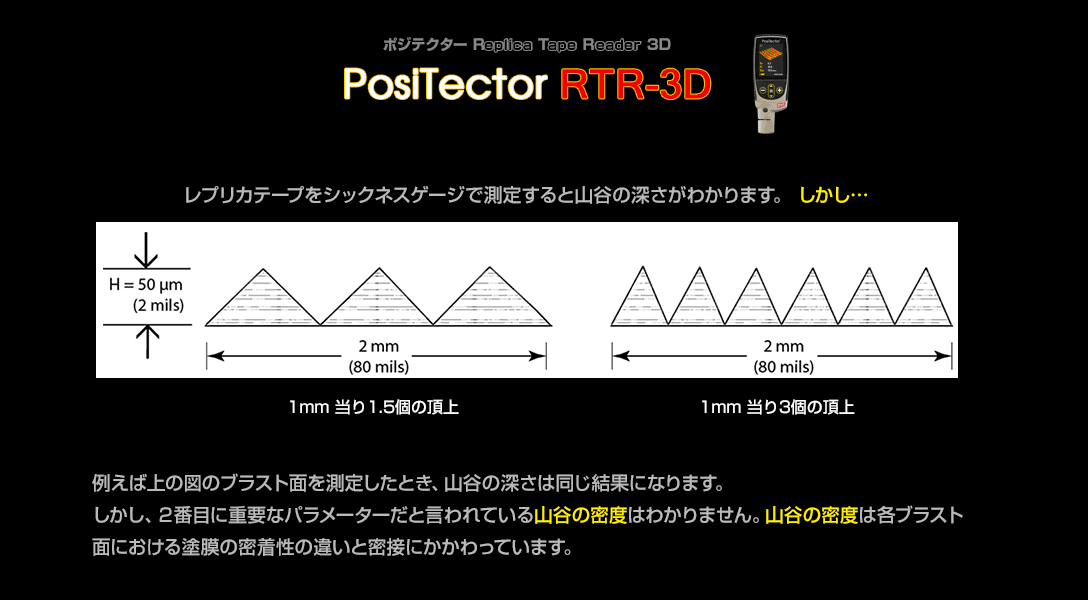

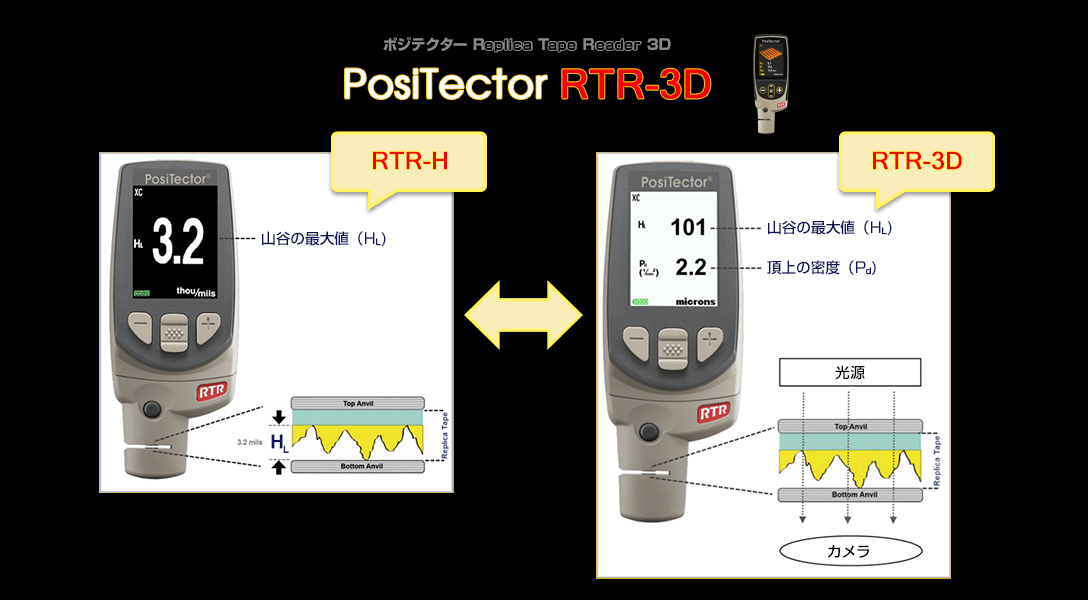

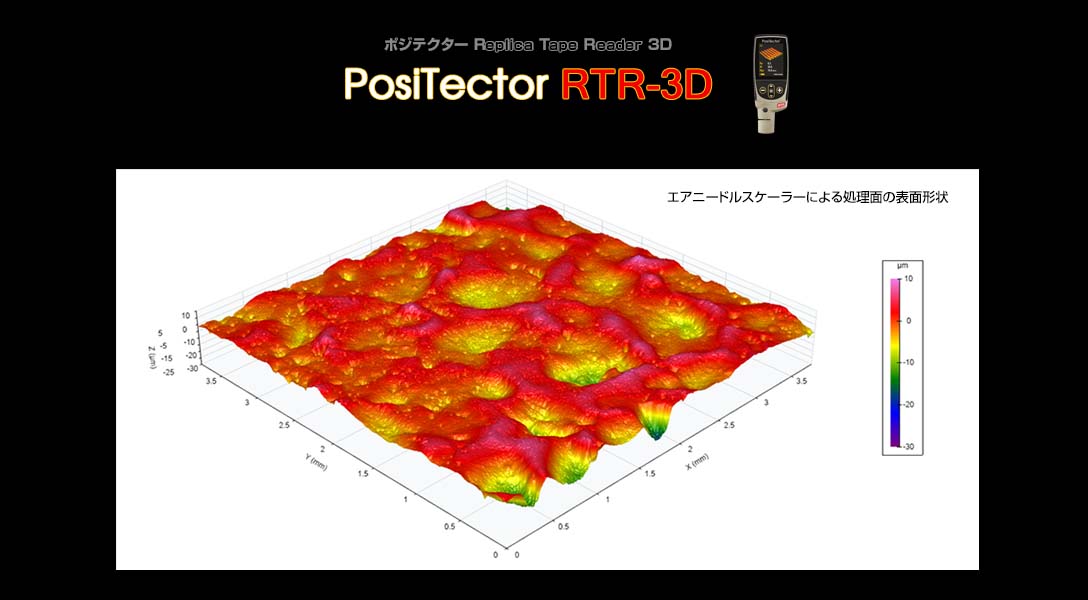

ピーク密度

測定の結果、エアーニードルスケーラーで処理した試験片では、他の電動工具で処理した試験片と比較して、ピーク密度が低いことがわかりました。ピーク密度が低いと、デプスマイクロメーターで山から谷までの距離を求めることが難しくなります。これはマイクロメータの針先が凹凸の最下点に到達する確率が統計的に低いためです。この測定器が凹凸の最下点を見つけられない限り、測定結果は誤って低くなってしまいます。図13は、エアニードルスケーラーで作成した表面の3D画像です(レプリカテープとポジテクタ―RTR-3Dを使用)。表面には明確な山や谷がほとんどなく、丸みを帯びた形状であることがよくわかります。

追加試験…ピーク密度

レプリカテープのデジタル画像処理でピーク密度が低いことが確認されたため、デプスマイクロメーターの測定回数を増やすことで、より正確な山谷の測定が可能になると判断しました。この仮説を検証するために、各スポットの読み取り回数を2倍の20回に増やし、1枚の試験片あたり100回の読み取りを行ないました。測定回数を2倍にすることで、図14に示すように、触針式粗さ計やレプリカテープを使用した場合の結果とより整合性が取れるようになりました。

調査した4枚の試験片のうち3枚では、スポットあたりのデプスマイクロメータの測定回数を2倍にすることで、触針式粗さ計やレプリカテープとの相関がより高くなりました。スポットあたりの読み取り回数をさらに増やすと、他の方法との整合性がより高くなる可能性があります。

触針式粗さ計もピーク密度の低下により同様の影響を受けると思われます。しかし、触針式粗さ計はデプスマイクロメーターよりも広い面積で測定するため、この広い測定面積で測定することにより、最高ピークと最低の谷を捉えるのに十分であるのかもしれません。しかし、エアーニードルスケーラーで加工した表面では、山と谷の数が少ないため、最高ピークと最低の谷の高低差を見つけられる確率は低くなります。

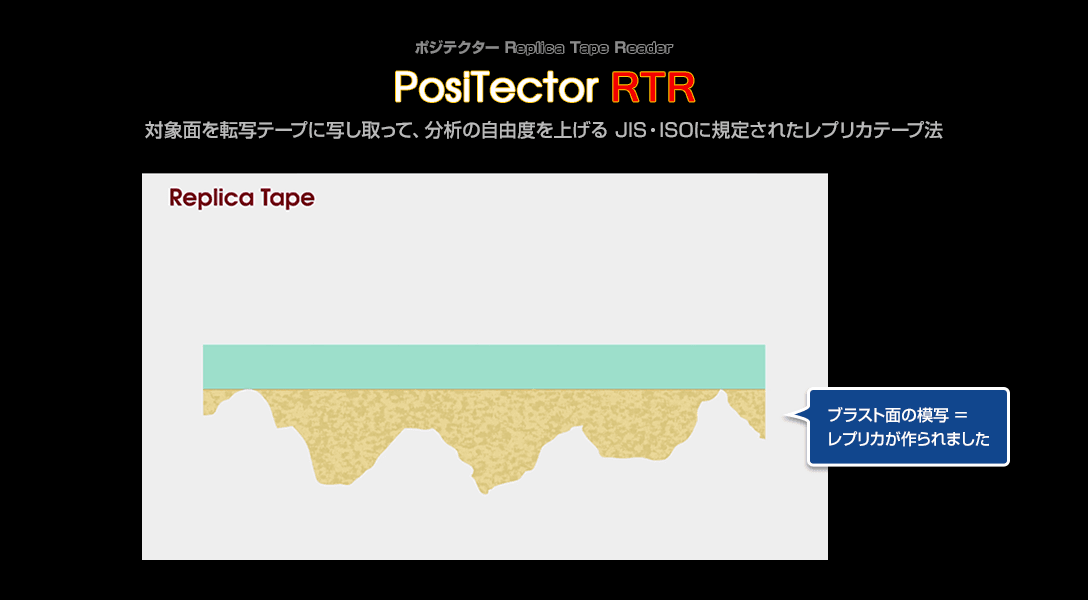

レプリカテープによる結果観察

レプリカテープによる測定は、他の測定方法による結果と異なり、筋目に対する方向の違いによって生じる偏りやピーク密度の影響を受けないことが確認されました。このことは、電動工具で清浄化した3つの表面すべてにおいて一貫しています。

筋目の影響を受ける試験片では、レプリカテープの測定領域が筋目に平行および直交の両パターンを含んで捉えます。HLはエリア全体の最大山谷の距離として測定されるため、偏りは影響しません。このため、レプリカテープによる測定結果は、より表面形状を代表しており、有効な結果を得るために測定手順を修正する必要もありませんでした。

同様に、レプリカテープによる測定は、ピーク密度による悪い影響を受けませんでした。レプリカテープの測定領域は、山と谷の間の水平距離よりも大きいため、ピーク密度の低下は悪い要因とはならなかったのです。この場合、レプリカテープの測定面積は大きいため、デプスマイクロメーターや触針式粗さ計よりも代表性の高い測定値が得られました。

結論

レプリカテープに表面形状を転写しスプリング式のマイクロメーターで測定する方法は、主にサンプリングされた表面積が他の方法よりも大きいため,3種類の工具で作られた表面形状を最も正確に測定することができました。レプリカテープの測定面積が広いことは、他の測定方法では悪影響を及ぼすような電動工具で作られた表面形状でもその特性をよく表現していました。

電動工具で作られた表面には、表面形状の測定方法を選択する際に考慮しなければならない特性があります。表面に方向性のある筋目が残る工具は、携帯型触針式粗さ計を使用した場合に、不正確な測定結果につながる可能性があります。ピーク密度の低い表面形状になる工具は、ASTM D4417では想定されていないため、ASTM D4417の規格に従ってデプスマイクロメータを使用した場合、山谷の測定値が低くなってしまうことがあります。これらの特性を考慮しないと、不正確な結果になることがあります。

電動工具で加工された表面に携帯用触針式粗さ計やデプスマイクロメータを使用するには限界がありますが、測定方法を修正することで、これらの機器を効果的に測定することができます。触針式粗さ計は、方向性のある筋目に直交するように測定しなければ、これらの表面の表面形状を測定するのには適していませんでした。デプスマイクロメーターの測定では、低いピーク密度を考慮し、測定回数を増やすことで結果が改善されることが示唆されました。

図15は、方向性のある筋目と低いピーク密度による誤差を考慮した調整を行った後の、すべての測定方法での結果を示しています。筋目の方向に沿った測定を排除することによって、ブリストルクリーナーとロートピーンスケーラで処理した試験片を評価しています。その結果、ブリストルブラストで処理した試験片は、レプリカテープの測定値に平均13.2%近く、ロートピーニング処理した試験片では、レプリカテープの測定値に平均8.9%近くなることが確認されました。

エアニードルスケーラーで処理した表面形状においてピーク密度が低い場合は、1ヶ所あたり10回と20回の読み取りで結果をプロットし、5ヶ所の最大値の平均を採用することで対応しました。これにより、デプスマイクロメーターの測定値は携帯型触針式粗さ計の測定値と15.9%、レプリカテープの測定値と14.2%近い相関を示しました。

ただし、レプリカテープの測定結果は、修正せずにそのまま表示しています。このように、レプリカテープの測定結果は、他の測定方法とほぼ同じであることがわかります。

補足 関係規格

塗装業界では、鋼材のブラスト処理面のプロファイル(表面形状)を評価する研究が盛んに行われています。

- ISO 8503-5 Preparation of steel substrates before application of paints and related products – Surface roughness characteristics of blast-cleaned steel substrates – Part 5: Replica tape method for the determination of the surface profile

-

素地調整用ブラスト処理面の試験及び評価方法-ブラストにより清浄化された下地の表面粗さの特性ーパート5:表面形状を決定するためのレプリカテープ法 (JIS Z0313-7-f)

1 適用範囲

ISO 8504-2 に示されるブラストによる清浄化方法のいずれかによって生じる表面形状を測定する ための現場方法を記述しています。この方法は、塗料またはその他の保護コーティングを塗布する前に表面の粗さを現場で測定するために、レプリカテープと適切なゲージを使用します。

この方法は,所定のグレード(または厚さ)のレプリカテープについて、示されたプロファイル高さの範囲内で適用されます。現在市販されているグレードでは、20~115μmの平均的な山谷を測定することができます。この方法は、研磨剤で清浄化された表面にも有効です。

- ASTM D7127-Standard Test Method for Measurement of Surface Roughness of Abrasive Blast Cleaned Metal Surfaces Using Portable Stylus Instrument

-

ASTM D7127は、携帯型触針式粗さ計を用いたブラスト処理された金属表面の表面粗さの測定について述べています。

1. 1. 測定範囲

1.1 この試験方法は、研磨ブラストによって塗装のために調整された表面の粗さ特性を測定するための工場または現場手順を記述する。

この手順では、携帯用スキッド式または非スキッド式触針式プロファイルトレーシング装置を使用する。測定される特性は以下の通りである。RtとRpc。購入者と販売者の合意により、プロファイルの高さ(Rmax および/または Rz)の追加の測定値も得ることができる。

- ASTM D4417—Standard Test Methods for Field Measurement of Surface Profile Blast Cleaned Steel

-

ASTM D4417では、ブラストされた鋼鉄表面の表面形状を評価するための3つの方法を以下の表1に記載しています。

1. 適用範囲

1.1 これらの試験方法は、実験室、現場、または加工工場におけるブラスト処理表面のプロファイルを測定するための技術の説明を対象としています。

- SSPC PA 17—Determining Profile Compliance6

-

SSPC PA 17 は、表面形状要件への適合を判定するための追加ガイダンスを提供します。ASTM規格が測定方法を説明しているのに対し、SSPC PA 17は測定場所と測定頻度に重点を置いています。

これらの業界標準には、電動工具で清浄化した表面を評価するための手順や説明がほとんど含まれていません。 電動工具の使用がより一般的になるにつれて、これらの表面を評価するための最適かつ最も正確な方法を決定することがますます重要になってきています。

これらの規格の中で、電動工具で清浄化した表面の評価方法について言及しているのは、たった1つだけです。ASTM D4417-14の1.2項には、「電動工具を使用して形成したプロファイルの測定には、方法Bも適切である場合がある」と記載されています。規格や指針がないため、ASTM D4417 方法B が電動工具により形成されたすべての表面に最適な方法であるかどうか、または表面を測定するための他のより有効な解決策があるのかどうかについては、ほとんど情報がありません。電動工具で処理された表面は、ブラスト処理された表面には存在しない特性、すなわち方向性の偏りと工具によりピーク密度のばらつきがあることを示します。これらの特性が特定の測定方法に及ぼす影響については、これまであまり知られていませんでした。