【Head Office】

住所: 〒102-0072 東京都千代田区飯田橋3-11-22 ヤマギビル4F

Address: 4F, Yamagi Bldg., 3-11-22, Iidabashi, Chiyoda-ku, Tokyo 102-0072 JAPAN (Postal Code: 102-0072)

【 電話: 03-6913-6528 / Phone Number: -81-3-6913-6528 】

【 ファックス: 03-6913-6529 / FAX Number: -81-3-6913-6529 】

- 商品情報

- 塗工・機能膜・フィルム形成

- 試験・測定機器・機械加工比較見本

- ノズル

- オーブン・硬化乾燥炉

- 膜厚計

- 現場塗装

- 隠ぺい率試験紙

- オンラインセミナー

- 技術資料

- カスタマーサポート

- Try & Rent

- COTEC STORE

- 塗装技術.com

- 社員ブログ

- 会社案内

- お問い合わせ

PosiTector Replica Tape Reader - PosiTector Platform

ポジテクタ―RTR

パワーツール

パワーツール

(電動工具。ブリストルクリーナーなど)

による処理面の測定実験報告(1)

この製品に関するページ

比較 or 類似製品例

概要

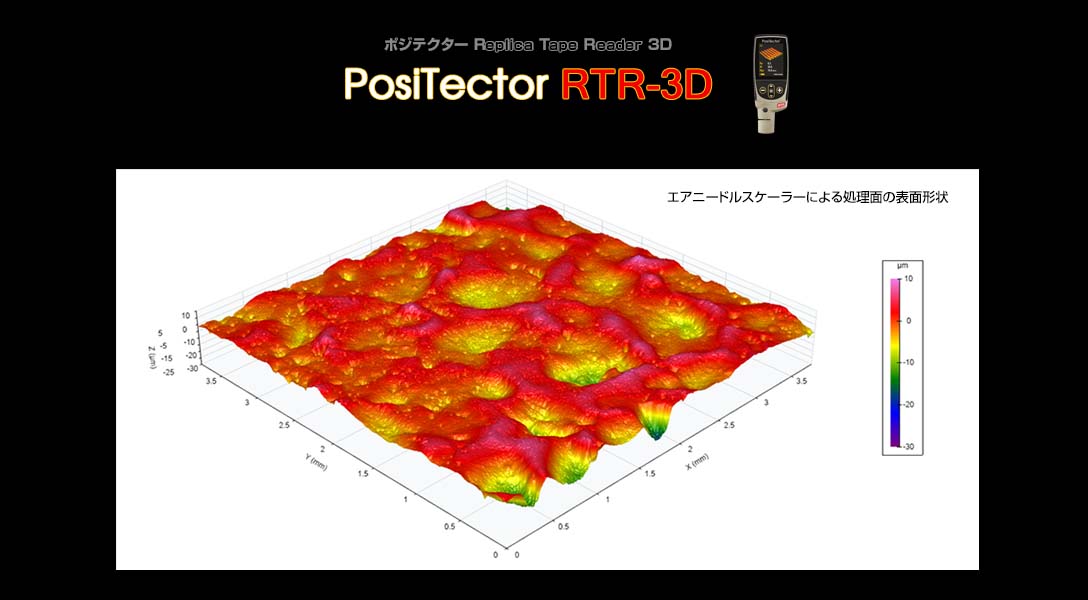

ここでは、電動工具、すなわちエアニードルスケーラ、ブラシクリーナー、およびロートピーンスケーラによって形成された表面形状の評価方法についてご案内します。

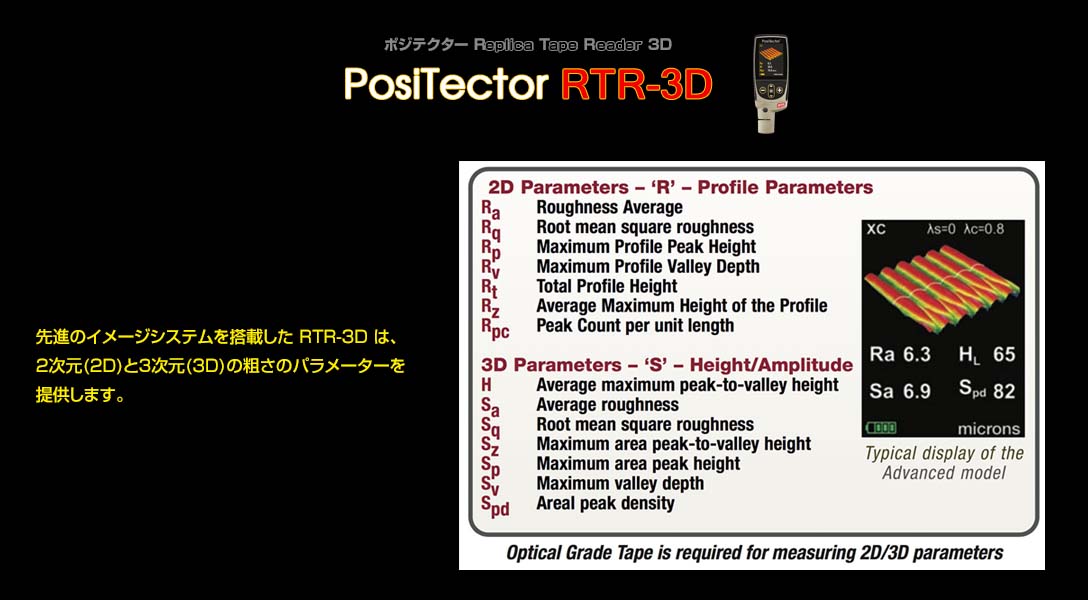

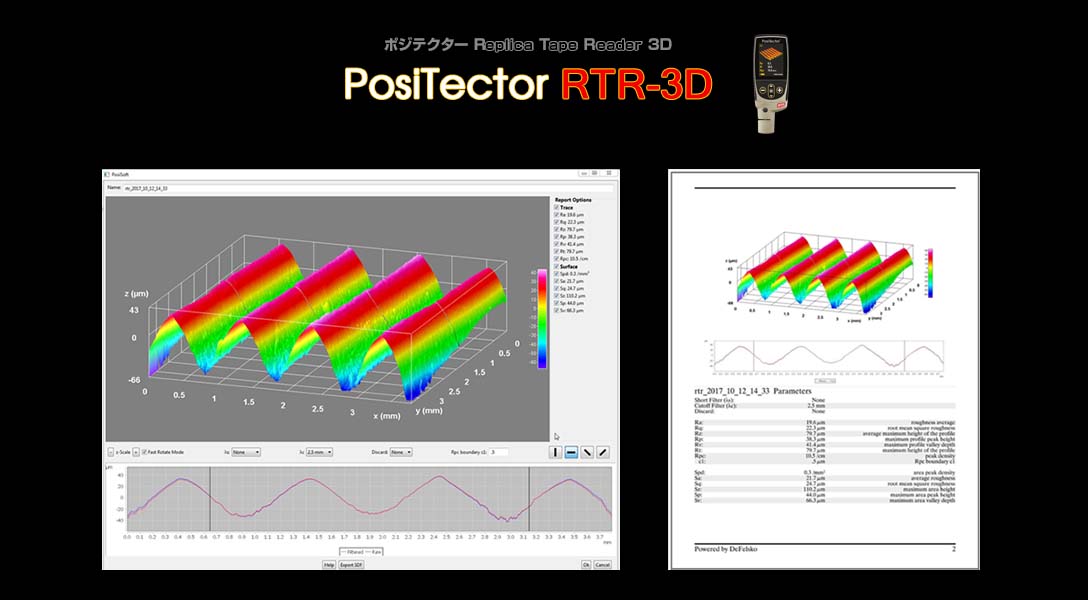

特に、レプリカテープと、3D画像処理機能を持つデジタルレプリカテープリーダーRTR-3Dを使用して様々な表面のプロファイルを評価する方法について焦点を当ててご説明します。

電動工具による表面形状 (表面プロファイル) について

表面形状測定用電動工具の紹介

ハンドパワーツールは表面処理に使用される携帯用電動工具と定義でき、基本的に3つのカテゴリーに分けることができると考えられます。

- 衝撃式クリーニングツール(エアニードルスケーラー / air needle scaler など)

- 回転式クリーニングツール(ブリストルブラスター、ブリストルクリーナー / bristle cleaner など)

- 回転式衝撃クリーニングツール(ロートピーン・スケーラー / roto peen scaler など)

鋼材表面に対してブラストで形成されたプロファイル/表面形状の測定に関連する規格は数多くありますが、電動工具で作られた表面形状の測定に関する研究や指針はあまりないようです。

ここでは、表面形状パラメータを決定するための3つの一般的な測定方法(レプリカテープを使用したスプリングマイクロメーター、デプスマイクロメーター、触針式粗さ計)を検証し、電動工具で作成した表面に対する有効性を評価します。この研究では、鋼鉄製テストパネルにエアニードルスケーラー、ブラシクリーナー、ロートピーンスケーラーを使用して形成した表面形状 / 表面プロファイルを調査しました。

塗装下地処理における電動工具の重要性

下地処理 / 表面処理は、防錆膜・防錆層の性能に直接影響します。

錆やミルスケールをはじめ、汚れ、油、溶解性塩類、グリースなどの表面汚染物質を確実に除去することは、非常に重要です。同様に、表面形状 / 表面プロファイルも重要で、その特性は塗膜の寿命と付着性(密着性)に影響します。 そのため、表面形状を評価することは非常に重要な作業となります。

塗装をする前に、鋼材の表面を清浄化するために電動工具が頻繁に使用されます。 ブラストを施した表面の形状は、レプリカテープ、デプスマイクロメーター、携帯用触針式粗さ計で日常的に測定されていますが、塗装の専門家でも、エアニードルスケーラー、ブラシクリーナー(ブリストルクリーナー)、ロートピーンスケーラーなどの電動工具で形成された形状に対する最適な測定方法が明確でないことが多いようです。

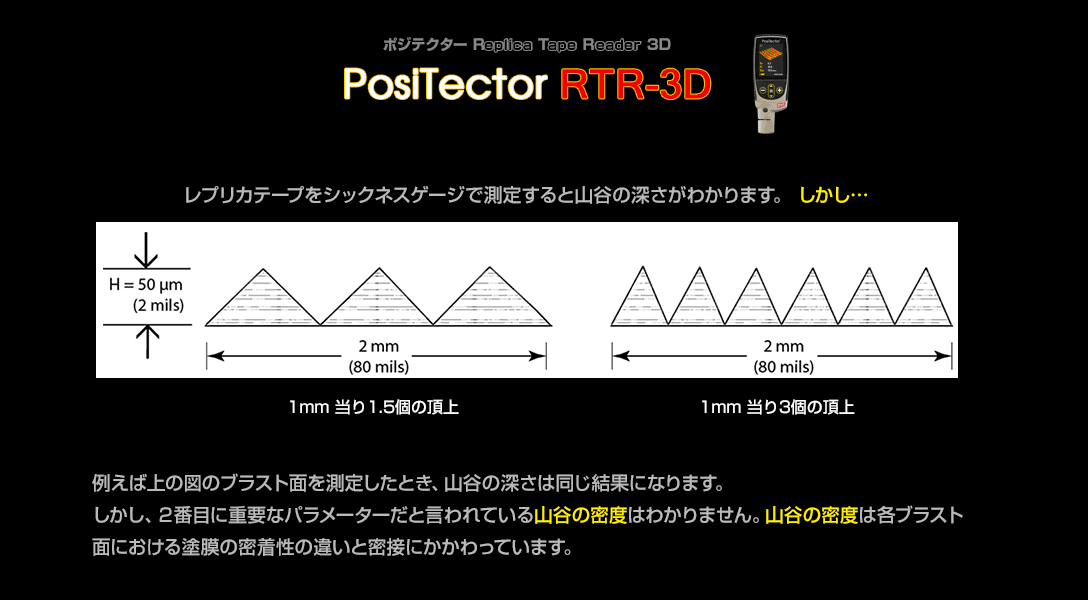

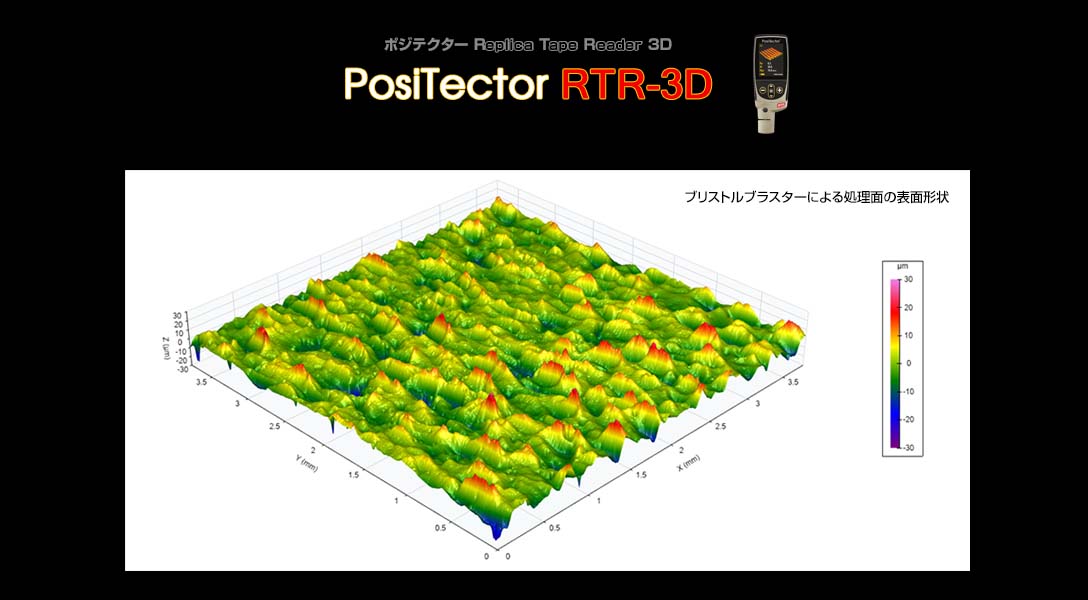

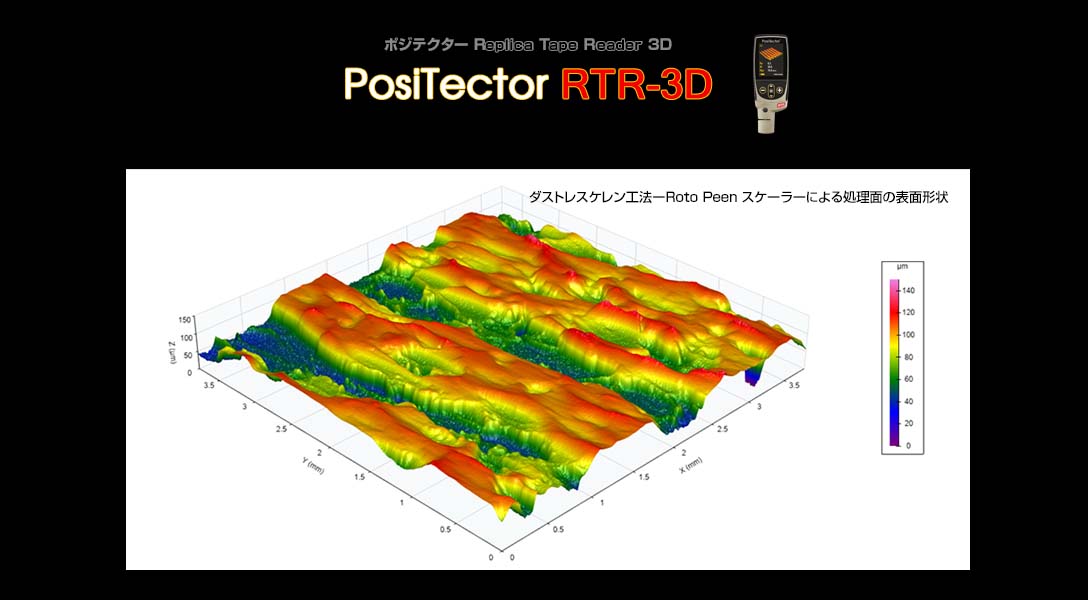

ブラストによる衝撃は、表面全体に複雑でランダムなパターンを作り出しています。 しかし、電動工具で作成された表面形状は反復パターンを示すようになり、適切な粗さ=山谷の高さとピーク密度測定に課題を生じます。

2015年2月に書かれたレポートで、D. Beamish※1は、ブラストされた鋼材表面の重要な表面プロファイルパラメータを決定するためにレプリカテープを使用する方法を説明し、これらのパラメータをプルオフ付着強度に関連づけました。 具体的には、レプリカテープ測定によって、他の測定方法よりも大幅に多くの情報が得られること、そして、ピーク密度 (Pd) と展開界面積比 (Sdr)※2 を決定できること、それらがプルオフ付着値に直接相関していることを論じています。 さらに、レプリカテープを用いて測定した表面パラメータは、共焦点顕微鏡や触針式形状測定法などのブラストプロファイルの確立された測定技術と密接な相関があることが示されています。

ここでは、この分析をさらに進め、ブラスト加工されたプロファイルの表面パラメータを測定するだけでなく、さまざまな電動工具で形成された表面全体の表面形状を測定するためのレプリカテープの適合性を判断します。

- D. Beamish, “Replica Tape – Unlocking Hidden Information”, Journal of Protective Coatings and Linings, February 2015, pp. 1 – 6

- 一定の領域を定めたときに、それを展開した場合の面積=表面積が、決めた一定の領域の面積に対してどれだけ増大しているかを表します。 完全に平らな面のSdrは0となり、表面に凸凹や傾斜があるとSdrは大きくなります。

代表的な表面形状測定機器

レプリカテープ

ブラスト加工された表面形状を測定するために、1960年代からレプリカテープは使用されています。

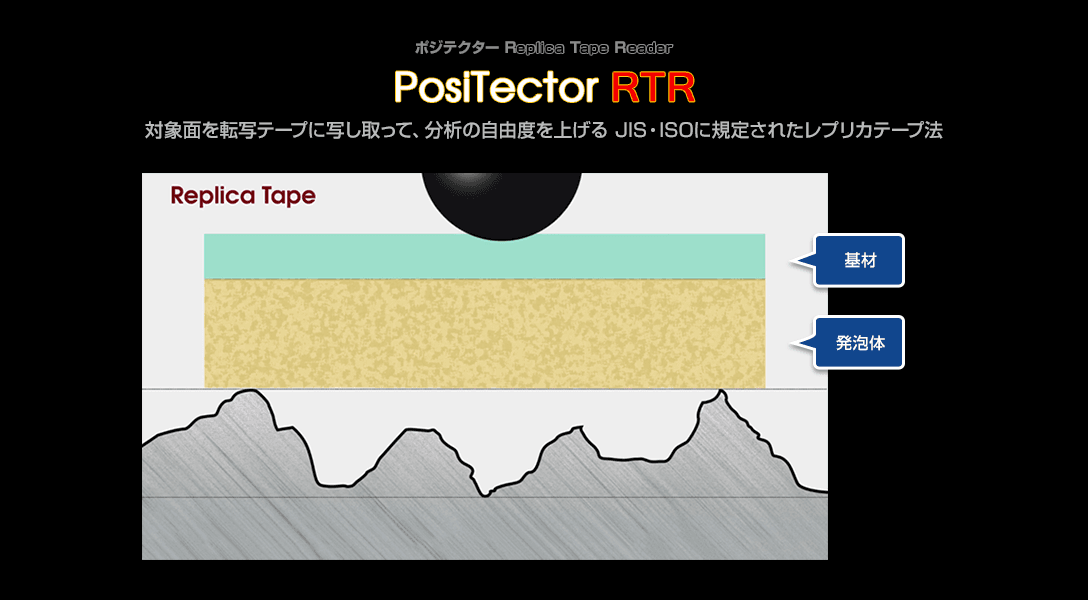

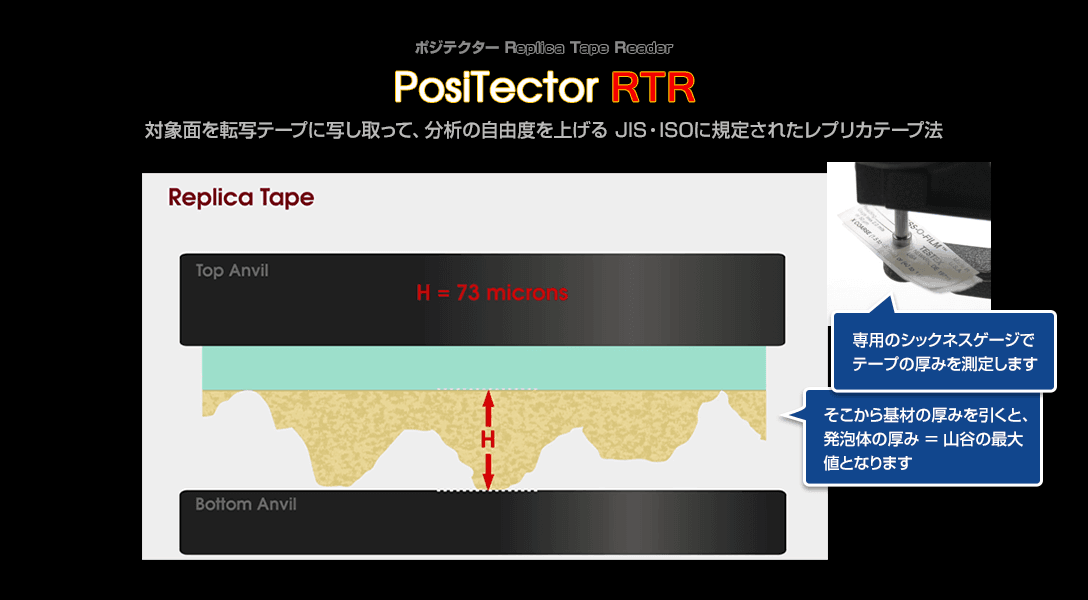

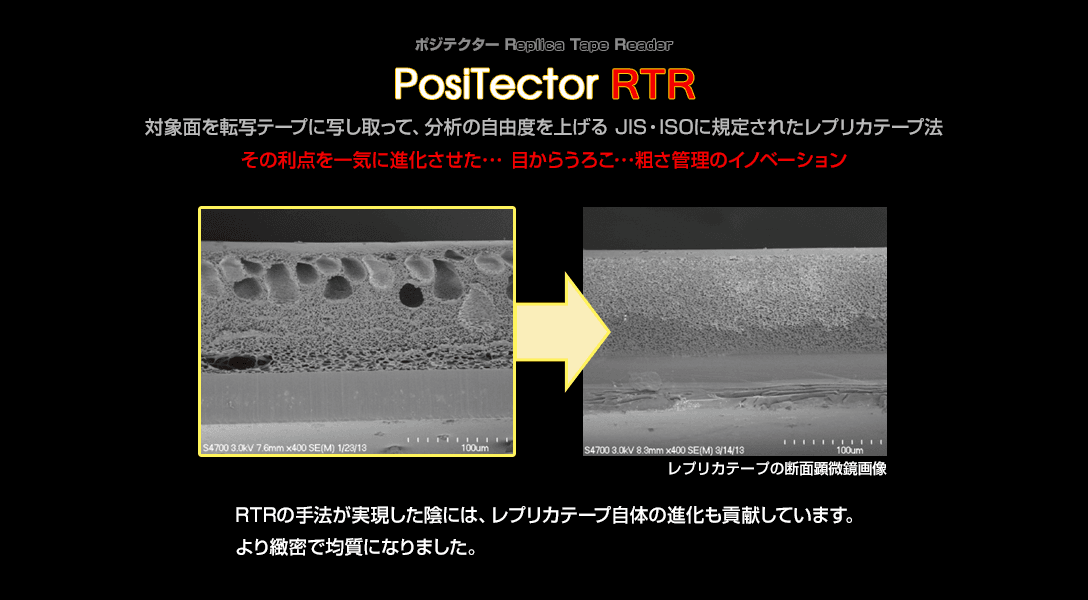

塗装業界で広く使われているレプリカテープは、非圧縮性のポリエステル基材に破砕可能なプラスチックフォームの層が付けられており、厚さは50.8±5μmとたいへん均一です。

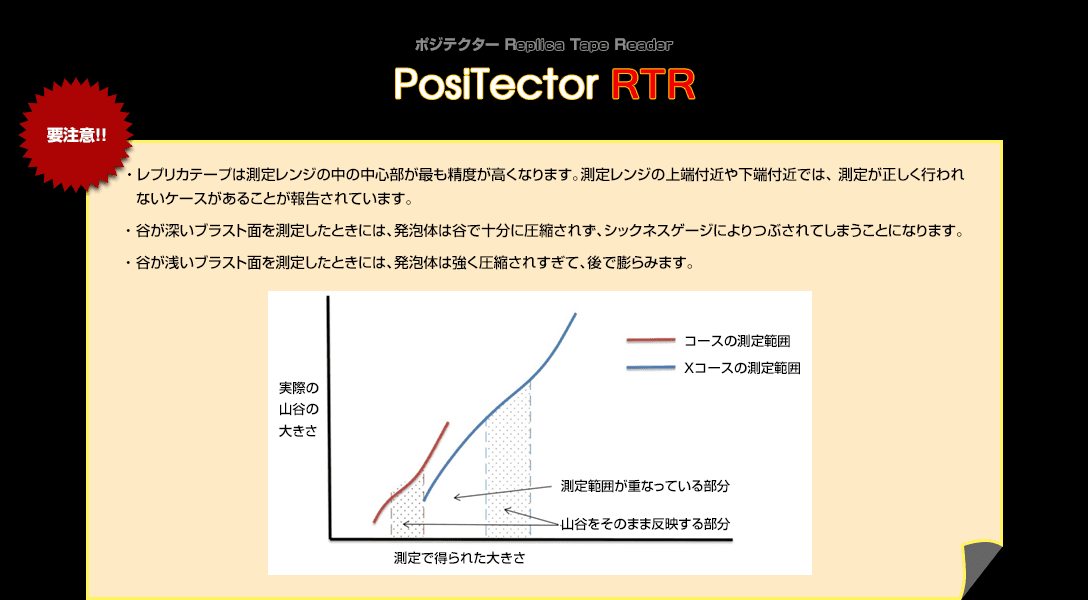

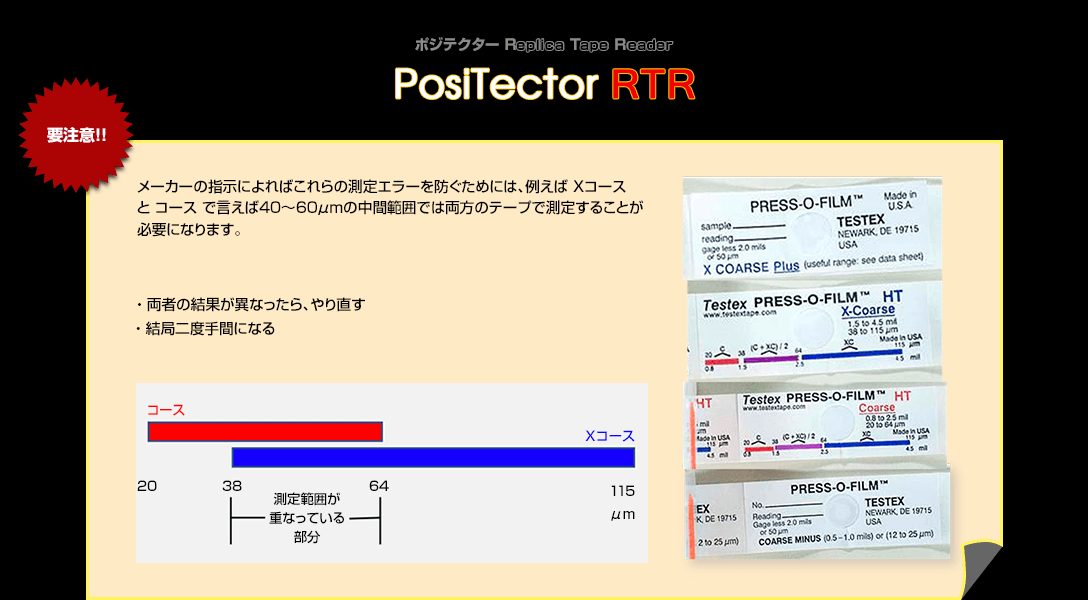

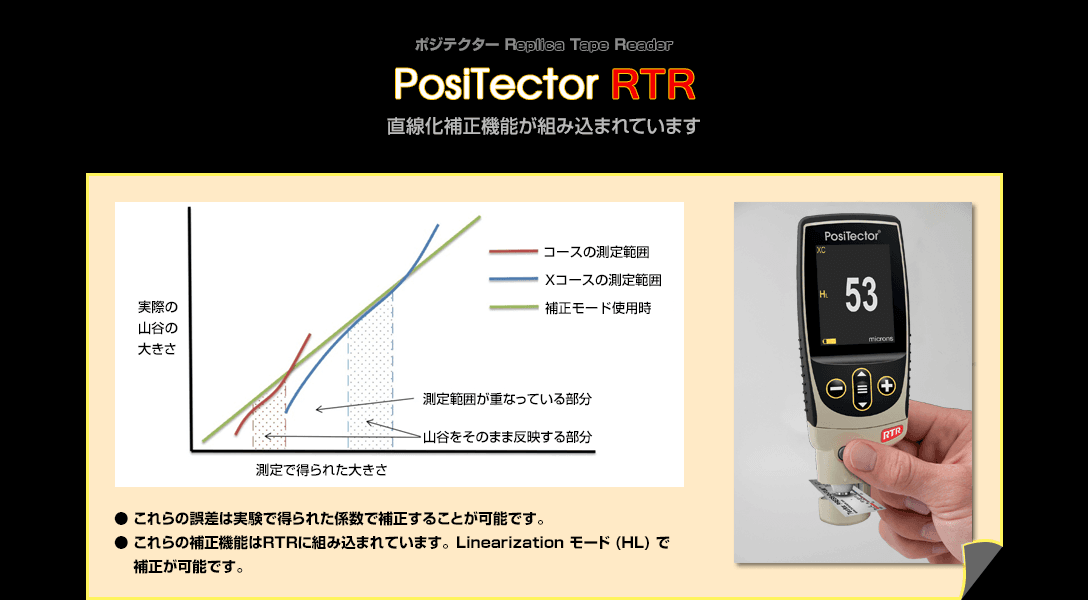

レプリカテープには、グレードでは通常品とオプティカル(光学)グレードの2種、粗さでは コース / Coarse と X-コース / X-Coarse の2種があります。 ほとんどの用途では、通常グレードのレプリカテープが使用される。。光学グレードのレプリカテープは、RTR-3Dなどテープ表面の3D画像を得る場合に使用します。コース / Coarse は 20~64μmの プロファイル / 粗さ を測定し、X-コース / X-Coarse は38~115μmの プロファイル / 粗さ を測定します。

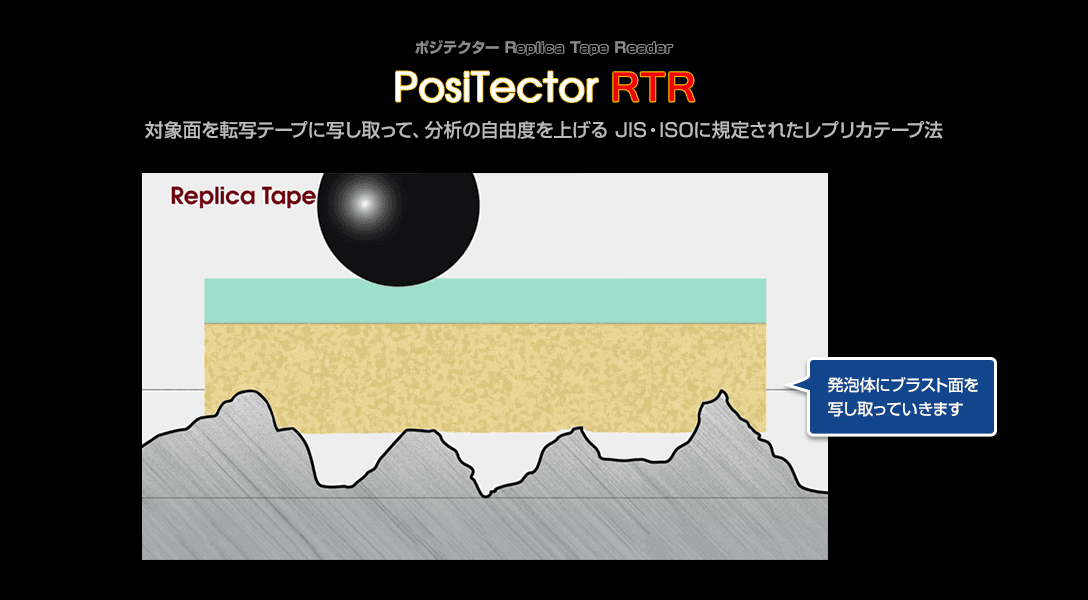

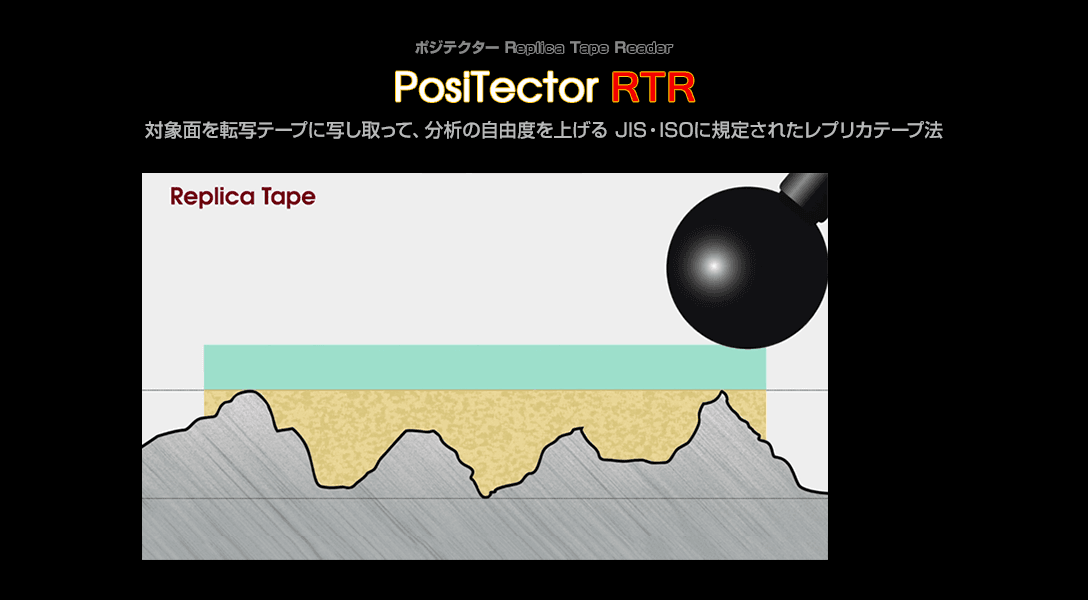

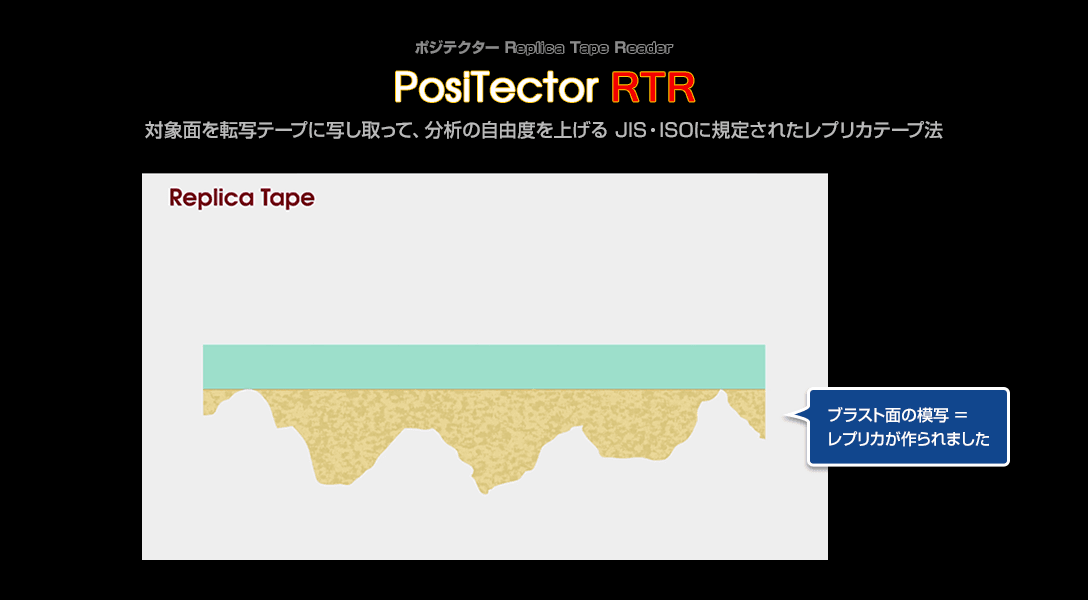

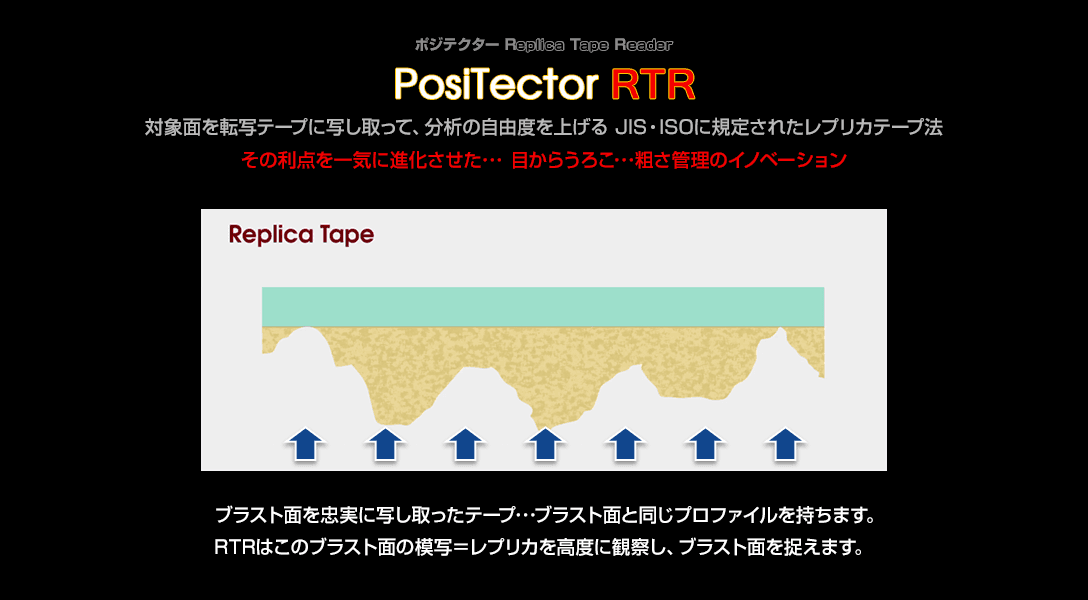

図1のように粗面化された素材表面に押し付けると、発泡体が表面を転写し、つまり逆レプリカ(反転したコピー品)を形成します。発泡体は、圧縮前の厚さの約25%までつぶされることができます。したがって、元の表面の最も高い山がポリエステル基材まで達すると、完全に圧縮された発泡体は横方向に圧縮されピークの形状を転写し、同様に、素地表面の最も深い谷が、レプリカの最も高いピークを形成します。

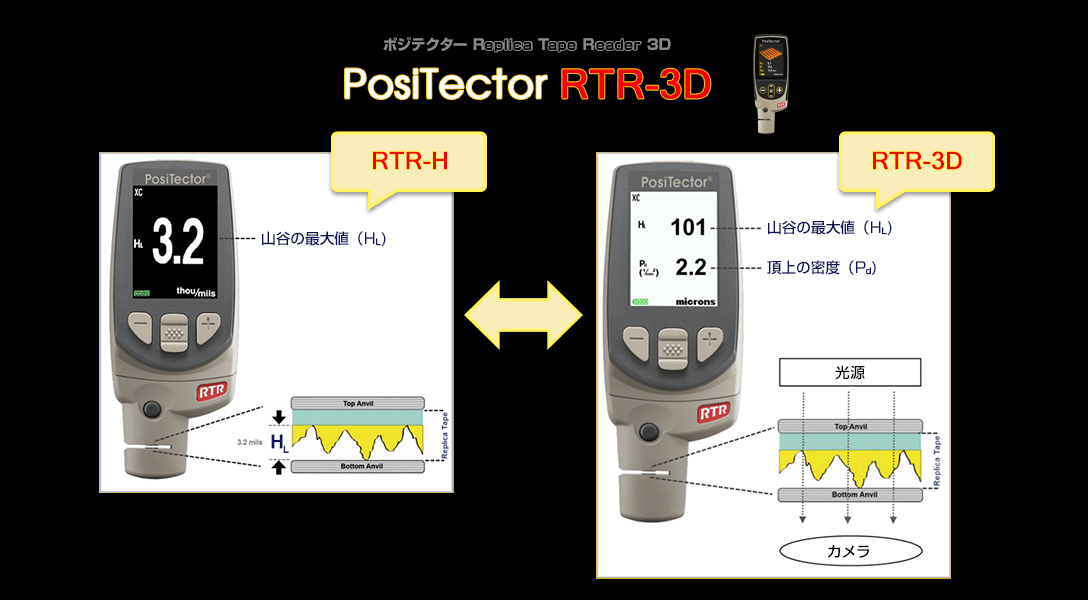

圧縮されたテープをポジテクターRTR-Hのようなスプリングマイクロメーターの測定部に置き厚みを測定し、そこから非圧縮性のポリエステル基材(50µm)分を差し引くと、表面粗さの最大ピークと谷の大きさを測定できます。

この表面粗さの測定方法は、比較的簡単でなおかつかつ安価です。さらに測定対象面の物理的なコピー=レプリカを保存することができます。 塗装業界では、ブラスト加工された表面の山から谷までの高さを現場で測定する最も一般的な方法の1つとなっています。

レプリカテープは、1点または直線上の測定ではなく、2次元の領域で表面形状を測定するという点で、他の測定方法よりも優れた利点を備えています。 デプスマイクロメーターの先端は、半径約50μmの1点で測定し、サンプリング面積は0.007mm²です。触針式粗さ計の典型的なサンプルラインは、長さ12.5mm、幅4μmで、合計の測定面積は0.05mm²です。レプリカテープの測定面積は31mm²もあります。 これは、触針式粗さ計の約258倍、デプスマイクロメーターの約4,400倍の測定面積に相当します。また、ポジテクタ― RTR-3Dのような測定器を使用した場合、粗面を転写したレプリカテープのデジタル画像から表面形状の3D画像を作成することができるため、塗装前に実際の表面をじっくり観察することができます。

表面プロファイル用デプスマイクロメーター

ポジテクターSPGのようなデプスマイクロメーターは、表面形状の山頂部に載せる平らなベースと、ベース内部に取り付けられたスプリング付きのプローブチップが、谷部に落下する仕組みになっています。図2に示すように、平らなベース(台座)は最も高い山の上にあり、各測定値は、最も高い山の部分と、先端が達した特定の谷との距離が測定値となります。

針式粗さ計

携帯型触針式粗さ計は、表面上を一定速度でトレースする触針を利用し、その上下の動きを記録してRt、すなわち任意の測定長における最も高い頂上と最も低い谷間の垂直距離を測定します。図3に示すように、針が表面を通過する際の垂直距離を測定し、記録する装置です。

試験に使用した試験片

図4に示す、エアニードルスケーラー、ブリストルクリーナー、ロートピーンスケーラーの3種類の電動工具を使用して12枚の処理鋼板=試験片を準備しました。

これらの試験片には、各グループで1〜4のラベルを付けました。

評価対象は以下の試験片です。

ブリストルクリーナーで作成した4枚の鋼板(BB1〜BB4のラベル表示)。

エアニードルスケーラーで作成した4枚の鋼板(NG1~NG4 のラベル表示)。

ロートピーン・スケーラーで作成した4枚の鋼板(RP1~RP4のラベル表示)。

試験に使用した表面形状測定機器

試験片の表面形状を以下の3つの装置(図5参照)で評価してみました。

- Rz と Rpc(線形ピークカウント)を計測する携帯用触針式粗さ計。ASTM D7127に基づき、2.5mmのサンプリング長を5つ組み合わせた12.5mmの評価長を使用。Rpcは、2乗することでPdを推定するために使用。

- デジタルデプスマイクロメーター

- レプリカテープとデジタルレプリカテープリーダー

- 試験片表面を転写したレプリカテープを測定し、線形化アルゴリズムを適用することによる平均最大ピーク高さHL

- ASTM B46.18に準拠したピーク密度(Pd)、測定単位:ピーク数/mm²

テスト方法

各機器を用いて、以下の要領でテストを行いました。

触針式粗さ計の測定方向

- 携帯型の触針式粗さ計を使用して各試験片のRz(最大高さ)とRpc(線形ピークカウント)を測定しました。 各試験片の5箇所において3回のトレース測定を行い、各トレース測定は評価長 12.5mm、サンプリング長 2.5mmで行いました。

- 測定位置の詳細は、図6に示します。 なお、ブリストルクリーナーで処理した試験片では,2と4はバイアス方向(目の方向)、1と3および5はバイアス方向と直角方向で測定しています。 ロートピーン・スケーラー用試験片では,トレース測定値2と4はバイアスの方向と直角方向で、トレース測定値1と3および5はバイアスの方向(目の方向)です。

デプスマイクロメーターの測定位置

Rt(最大断面高さ)の測定にはデジタルデプスマイクロメーターを使用し、各試験片5箇所につき10回,合計50回の測定を行いました。D4417に基づき、1箇所あたり10回の読み取りを行っています。本調査では5箇所を使用し、5箇所における各10回の測定値の最大値を記録し平均しました。また、50個の個々の測定値の平均値も記録しました。サンプリング位置の詳細は、図7の通りです。

レプリカテープによる転写位置

デジタルレプリカテープリーダーの画像化機能とレプリカテープを使用し、HLとPd(Peak density:ピーク密度)を測定しました。1つの試験片につき4回の転写を行いました。3本は通常のレプリカテープ(コースとX-コース)で、1本はオプティカルグレードのレプリカテープで測定しました。測定箇所を図8に示します。

最初の試験の考察結果

- 測定結果にあるパターンが見られました。表面画像を調べると、ブリストルクリーナーとロート・ピーン・スケーラーで処理した表面には、方向性のある筋目(スジ模様)が見られました。触針式粗さ計で、この方向性による偏りとそれに直交する方向で測定した結果には、表面パラメータに明確な違いがあることが確認されました。 さらに、エアーニードルスケーラーで作成した表面の画像では、山や谷がほとんどなく、デプスマイクロメーターが山から谷の高さを十分に捉えていない可能性が推測されました。 偏りやピーク密度を考慮した測定技術の改良により、結果は改善されるだろうと予想されました。

- ブリストルクリーナー/ロート・ピーン・スケーラーで処理した試験片は、方向性のある偏りを示し、携帯型触針式粗さ計で測定するには難しい結果となりました。測定値が偏りに依存するため、携帯型触針式粗さ計の適用は適切でない可能性があります。

- エアニードルスケーラーで処理した試験片は,非常に低いピーク密度になっていることが観察されました。デプスマイクロメータによる測定回数を増やすことで,このピーク密度の減少を考慮し,より正確な結果を得ることができる可能性があることが提案されました。この仮説を検証するために、2回目のテストでは、5カ所すべてで1カ所あたり20回、合計100回の測定を行ってみることにしました。5つの最大値の平均が報告されました。

- レプリカテープは、3つの電動工具で処理された表面形状/表面プロファイルのすべてで使用できることが示されました。また、デジタルレプリカテープリーダーで測定した結果は、他の測定器の課題である偏りや密度の影響を大きく受けていないため、試験方法を特に修正する必要はありませんでした。

- デプスマイクロメーターの結果では、5箇所の最大値の平均を使用することで、50個の個々の読み取り値の平均と比較して、他の測定方法による結果との相関性がより高くなることが示されました。

最初の試験のまとめ

図は、3つの測定方法の初期結果を示したものです。 デプスマイクロメーターの結果は、全50回の読み取り値の平均と、最大値5回の平均の両方で示されています。 電動工具が生み出す特性は、いくつかの測定方法・機器に課題を残し、そのため測定結果の一貫性を失わせることが判明しました。

これより示す測定グラフはこのことを示しています。個々のトレースは、グラフ2と4に示されています。

ブリストルクリーナーによる処理試験片では、読み取り値2と4が、読み取り値1、3、5よりもすべてのパラメータで一貫して低い値を示しています。測定値のグラフ2と4は筋目(スジ模様)の方向(赤で表示)、測定値のグラフ1、3、5は筋目(スジ模様)を直交して(青で表示)測定されたものです。 グラフ3と5は、筋目(スジ模様)に沿った方向でのすべてのトレースを平均化した結果と、筋目(スジ模様)と直交方向のすべてのトレースを平均化した結果を示しています。

ロート・ピーン・スケーラーにより処理した試験片について、個々のトレースをグラフ6と8に示します。2と4の測定値は、1、3、5の測定値よりもすべてのパラメータで一貫して高い値を示しています。2と4は筋目(スジ模様)の方向に沿って測られ(青で表示)、1と3および5は筋目(スジ模様)に直交方向に測定された(赤で表示)ものです。グラフ7と9は、筋目(スジ模様)の方向で測定したすべてのトレースを平均化した結果と、筋目(スジ模様)と直交方向で行ったすべてのトレースを平均化した結果を示しています。

3種類の試験片のピーク密度を比較すると、グラフ10のように、エアニードルスケーラーで処理した試験片パネルは、他のパネルに比べて著しく低い測定値を示しています。

ピーク密度が低いため、測定針が最も低い谷に到達できる確率が低くなり、測定値に悪影響を及ぼす可能性があるという仮説が提示されました。

測定方法を比較したところ、電動工具(パワーツール)の種類による処理面の表面形状の違いや測定方法の違いの中で、レプリカテープが最も筋目(スジ模様)やピーク密度などの影響を受けにくいことが分かりました。