User Calibration の効果例1

- 使用した粉体塗料

- Particle Size:35~38μm Polyester Powder

- 使用した粉体塗装機

- Conallshot:トリボ(摩擦帯電)方式

- 使用した被塗物

- SPCC 板厚0.8mm 平板

膜厚が大きく異なる場合でも調整(Calibration)は有効か?

| Color | Calibration | 測定値μm | 誤差Δ | ||

|---|---|---|---|---|---|

| TAG | 硬化後膜厚 | μm | % | ||

| Blue | Factory | 108.3 | 117 | -8.7 | -7.4% |

同じ青色の粉体塗料で厚膜に塗装しました。予め用意されているメーカー出荷時の調整値(Calibration)を使用して測定しました。

誤差は拡大しています。

| Color | Calibration | 測定値μm | 誤差Δ | ||

|---|---|---|---|---|---|

| TAG | 硬化後膜厚 | μm | % | ||

| Blue | User | 109.8 | 119 | -9.2 | -7.7% |

今度は1項の実験で使用した50μm前後の粉体塗装板で得られた調整値を用いて測定してみましたが、改善は見られませんでした。

| Color | Calibration | 測定値μm | 誤差Δ | ||

|---|---|---|---|---|---|

| TAG | 硬化後膜厚 | μm | % | ||

| Blue | User | 106.5 | 104 | 2.5 | 2.4% |

100μm前後の粉体塗装板を用意して、硬化前の粉体状態をTAGで測定。硬化後の膜厚を電磁式膜厚計で測定し、その値でTAGを調整(Calibration)してから測定した結果です。

対象膜厚が大きく異なるときには、新たに調整を行うことが必要です。

User Calibration の効果例2

| Color | Calibration | 校正塗膜厚(μm) | 測定値(μm) | 差異Δ | 差異% | 適用性評価 | |

|---|---|---|---|---|---|---|---|

| A. 電磁誘導式膜厚計 | B. TAG | B-A | B-A | ||||

| Black | Factory | - | 56.5 | 49.4 | -7.1 | -12.6% | × |

| Color | Calibration | 校正塗膜厚(μm) | 測定値(μm) | 差異Δ | 差異% | 適用性評価 | |

|---|---|---|---|---|---|---|---|

| A. 電磁誘導式膜厚計 | B. TAG | B-A | B-A | ||||

| Black | User | 52.6 | 56.5 | 58.1 | 1.6 | 2.8% | 〇 |

| Color | Calibration | 校正塗膜厚(μm) | 測定値(μm) | 差異Δ | 差異% | 適用性評価 | |

|---|---|---|---|---|---|---|---|

| A. 電磁誘導式膜厚計 | B. TAG | B-A | B-A | ||||

| Black | User | 56.5 | 19.7 | 60.7 | 41 | 208.1% | × |

User Calibration の効果例3

| Color | Calibration | 校正塗膜厚(μm) | 測定値(μm) | 差異Δ | 差異% | 適用性評価 | |

|---|---|---|---|---|---|---|---|

| A. 電磁誘導式膜厚計 | B. TAG | B-A | B-A | ||||

| Gray | User | - | 59.7 | 62.5 | -0.3 | -0.5% | 〇 |

| Color | Calibration | 校正塗膜厚(μm) | 測定値(μm) | 差異Δ | 差異% | 適用性評価 | |

|---|---|---|---|---|---|---|---|

| A. 電磁誘導式膜厚計 | B. TAG | B-A | B-A | ||||

| Gray | User | 101.6 | 104.0 | 105.7 | 1.7 | 1.6% | 〇 |

| Color | Calibration | 校正塗膜厚(μm) | 測定値(μm) | 差異Δ | 差異% | 適用性評価 | |

|---|---|---|---|---|---|---|---|

| A. 電磁誘導式膜厚計 | B. TAG | B-A | B-A | ||||

| Gray | User | 106.0 | 61.2 | 61.0 | -0.2 | -0.3% | 〇 |

| Color | Calibration | 校正塗膜厚(μm) | 測定値(μm) | 差異Δ | 差異% | 適用性評価 | |

|---|---|---|---|---|---|---|---|

| A. 電磁誘導式膜厚計 | B. TAG | B-A | B-A | ||||

| Gray | User | 61.2 | 106.0 | 105.0 | -1.0 | -0.9% | 〇 |

| Color | Calibration | 校正塗膜厚(μm) | 測定値(μm) | 差異Δ | 差異% | 適用性評価 | |

|---|---|---|---|---|---|---|---|

| A. 電磁誘導式膜厚計 | B. TAG | B-A | B-A | ||||

| Gray | Factory | - | 62.5 | 54.9 | -7.6 | -12.2% | × |

| Color | Calibration | 校正塗膜厚(μm) | 測定値(μm) | 差異Δ | 差異% | 適用性評価 | |

|---|---|---|---|---|---|---|---|

| A. 電磁誘導式膜厚計 | B. TAG | B-A | B-A | ||||

| Gray | Factory | - | 104.0 | 99.9 | -4.1 | -3.9% | × |

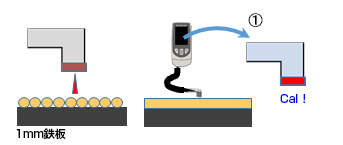

User Calibration の効果例4 板厚の影響

- ①板厚1mmの鉄板でキャリブレーションを実施

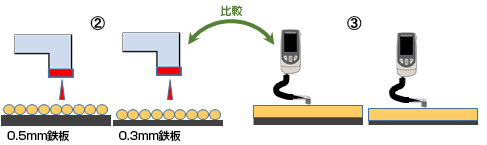

板厚1mmの鉄板に粉体塗装を行う→TAGで厚みを非接触で測定→粉体を硬化→膜厚を高精度電磁式膜厚計で測定→その値でTAGをキャリブレーション - ②このキャリブレーション値で、板厚0.5mmの鉄板上の粉体層と板厚0.3mmの鉄板上の粉体層の厚みを測定

- ③上項の②の鉄板を硬化させ、膜厚を高精度電磁式膜厚計で測定し、TAGでの測定結果と比較する

| 板厚 | 0.5mm | 0.3mm |

|---|---|---|

| A. TAG膜厚値(硬化前粉体層で測定) | 65.2μm | 68.1μm |

| B. 高精度電磁膜厚計(硬化後測定) | 65.3μm | 62.9μm |

| 差異Δ(A-B) | -0.1 | 5.2 |

| 差異% | 0.2% | 8.3% |

| 評価 | 〇 | △ |

考察:

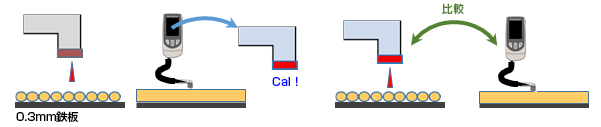

極端に板厚が薄い部分については、その板厚でキャリブレーションをした方が正確です。

追加検証:

板厚0.3mmの鉄板上の粉体測定の条件でキャリブレーションを行い、別途塗装した板厚0.3mm鉄板上の粉体層で精度を再確認しました。

| 板厚 | 0.3mm |

|---|---|

| A. TAG膜厚値(硬化前粉体層で測定) | 50.9μm |

| B. 高精度電磁膜厚計(硬化後測定) | 49.4μm |

| 差異Δ(A-B) | 1.5 |

| 差異% | 3.0% |

| 評価 | 〇~△ |