DLCコーティングとは

DLCはダイヤモンドライクカーボン (Diamond-like Carbon) の略で、炭素のアモルファスによるきわめて硬い膜です。

ステンレスワイヤバーの表面硬度はビッカース硬度で300HV前後です。

DLCコーティングの表面硬度は1800~2000HVとなります。

ユーザーの声

使用頻度がきわめて高いインクメーカー様の導入例です。

ワイヤ先端が2μmもしくは3μm摩耗すると交換を決めていらっしゃいます。

この摩耗量は、使用されているワイヤバーコーターのワイヤ間に塗料・インクが入るための理論上の断面積が約10%減る量を示しています。

膜厚の低下やバラツキが顕在化してくる量となります。

従来のステンレスワイヤバーコーターの平均寿命は2か月でした。

DLC加工したワイヤレスバーコーターをお使いいただき始めてから、6か月が経っても、摩耗量は1μmにも達せず測定できないレベルです。

ユーザー様のご見解は「2年以上の寿命と予想される」と言われています。

したがって、10倍以上の寿命になると想定されます。

加えてDLCコーティング加工を施したワイヤレスバーコーターの導入効果を以下のように言われています。

- ① 膜厚が安定している(塗工不良がずっと減った)

- ② 面倒な摩耗量の分析頻度もずっと減らすことができた

- ③ 洗浄時間が短縮した

摩耗試験

塗工液に細かい研磨剤を入れて、ワイヤバーコーターとDLCコーティングを施したワイヤレスバーコーターを同条件で7日間連続塗工しました。

下表の断面積の減少量からわかるように、上記のインクメーカー様のちょうど2か月分(ワイヤバーコーターの使用限界)に相当する負荷がかかる試験となっています。

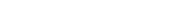

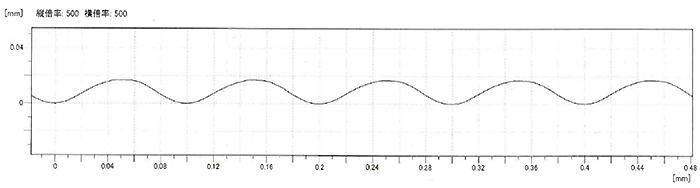

初期(未使用)の接液部の断面形状…初期形状

OSP-CN-08M (No.4相当)

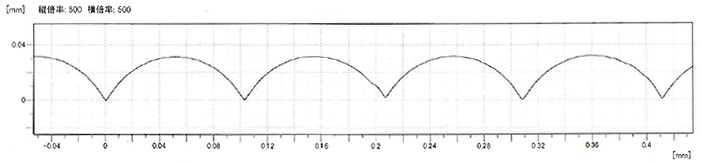

+DLC

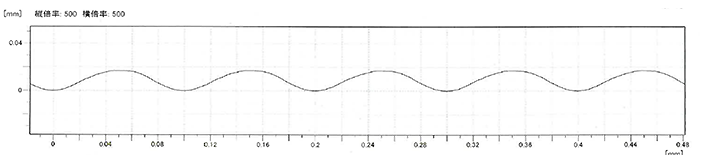

試験後の接液部の断面形状

OSP-CN-08M (No.4相当)

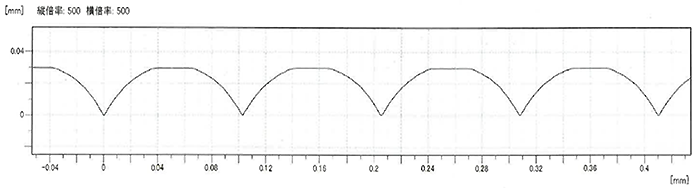

+DLC

断面積の変化

| ワイヤバーコーターNo.4 | Area 1 | Area 2 | Area 3 | Area 4 | Area 5 | 平均値 | 減少率 | 最大差 | バラツキ | |

|---|---|---|---|---|---|---|---|---|---|---|

| 初期特性 | 0.000976 | 0.000953 | 0.000993 | 0.000962 | 0.000978 | 0.000972 | ー | 0.000040 | 4.1% | |

| 摩耗試験後 | 0.000851 | 0.000844 | 0.000837 | 0.000848 | 0.000855 | 0.000847 | -12.9% | 0.000018 | 2.1% | |

| 減少断面積 | ▲ 0.000125 | ▲ 0.000109 | ▲ 0.000156 | ▲ 0.000114 | ▲ 0.000123 | ▲ 0.000125 | ー | ー |

| ワイヤレスバーコーター OSP-CN-08M (No.4相当) +DLC |

Area 1 | Area 2 | Area 3 | Area 4 | Area 5 | 平均値 | 減少率 | 最大差 | バラツキ | |

|---|---|---|---|---|---|---|---|---|---|---|

| 初期特性 | 0.000790 | 0.000784 | 0.000793 | 0.000793 | 0.000785 | 0.000789 | ー | 0.000009 | 1.1% | |

| 摩耗試験後 | 0.000786 | 0.000782 | 0.000785 | 0.000786 | 0.000785 | 0.000785 | -0.5% | 0.000004 | 0.5% | |

| 減少面積 | ▲ 0.000004 | ▲ 0.000002 | ▲ 0.000008 | ▲ 0.000007 | 0.000000 | ▲ 0.000004 | ー | ー |

- 試験のために初期の特性を測定したところ、ワイヤ(スパイラル)バーコーターの、ワイヤ間の各すきまの断面積に意外とバラつきがあるのに気づきました。これは構造上避けられないものと思われます。

- 摩耗試験後は摩耗により断面積のバラツキは減少する傾向にあります。しかしそれ以上に断面積自体が減少していますので、塗工においては意味のない数字かもしれません。摩耗試験後のバラツキ値は評価にはならないと思われます。

- 先にユーザー様が経験的に、「DLCコーティングを施したワイヤレスバーコーターは、従来のワイヤ(スパイラル)バーコーターに比べて、10倍以上の寿命が想定できそうだ」と言われましたが、今回の試験結果はこれを裏付けるものとなりました。